Dans le cadre de mon stage chez CTF Performance, j’ai été impliqué dans la réflexion préalable à la relance d’un moteur rare : une base de V8 Ford Small Block 351 Windsor modifié et utilisé avec un haut moteur spécifique pour alimenter la fameuse Saleen S7-R (version LMGT1). Ce moteur, de conception atypique, ne dispose pas documentation technique hormis les composants référençables, ce qui rend la phase d’analyse critique pour sa remise en service et pour les perspectives d’optimisation.

Après une discussion technique avancée avec le motoriste autour de la performance moteur, j’ai constaté que les limites d’exploitation proviennent directement des éléments de la distribution. Celles-ci dépendent à la fois des propriétés propres aux composants (masses, raideurs, géométries) et des réglages appliqués dans leur plage de fonctionnement.

Les risques encourus sont majeurs : un moteur mal réglé ou équipé de pièces inadaptées subit des forces croissantes liées à la masse des organes en mouvement et amplifiées par la vitesse de rotation. Au-delà d’un certain point, les ressorts ne suffisent plus à contenir l’inertie, ce qui conduit à l’affolement de soupape et, à terme, à la casse mécanique.

Mon expérience en animation 3D et mes travaux en algorithmique m’ont amené à proposer un outil visuel dédié. J’ai donc développé un outil de simulation permettant de prédire ce régime limite et de guider les choix de réglages. L’idée est de fournir au motoriste un moyen rapide et fiable de visualiser :

le profil de came

les masses en mouvement (soupape, poussoir, culbuteur, etc.),

la raideur et la précharge des ressorts,

le régime moteur cible.

Le régime limite est important à connaître pour éviter de se confronter aux risques d’affolement de soupape et par conséquent, la casse brutale du moteur. Aller vers la limite de régime à sont importance pour exploiter la puissance de moteur grâce à une plage de couple étendue.

Je combine plusieurs méthodes de calcul :

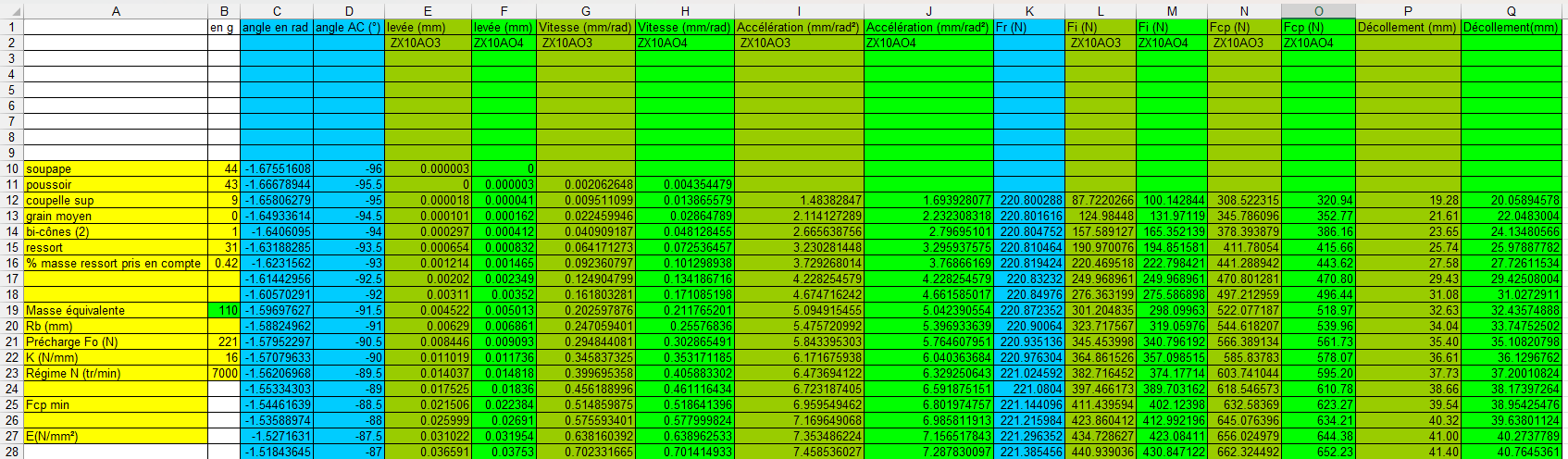

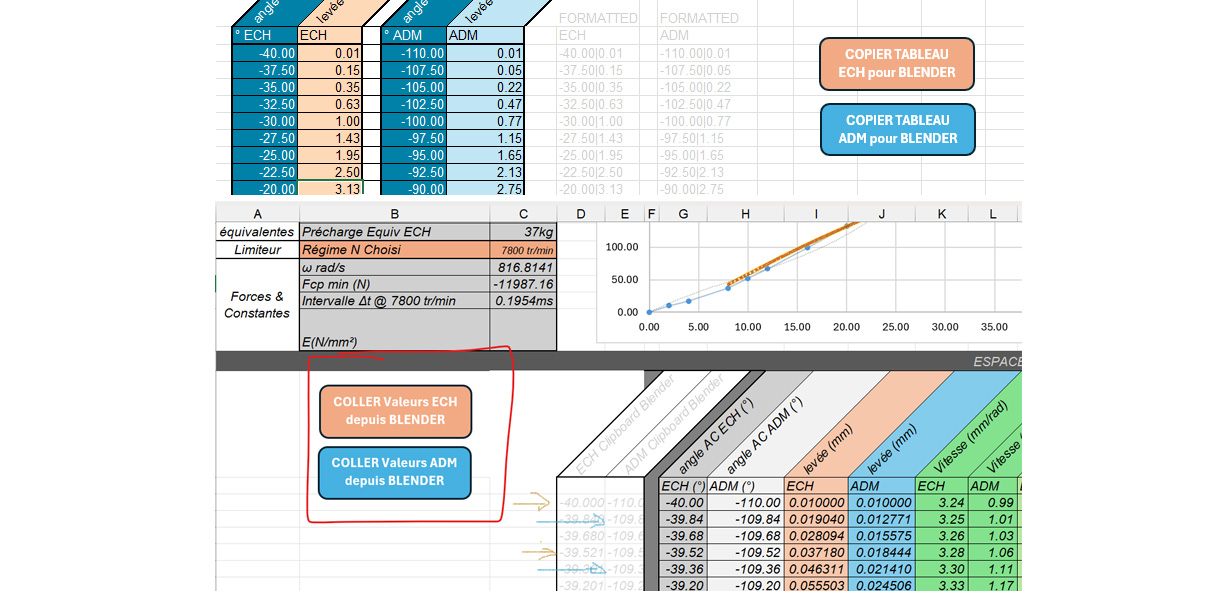

En début de stage, un premier outil d’analyse de distribution issu de l’EDLP m’a été présenté. Celui-ci extrait la loi de levée de soupape (admission et échappement) en fonction de l’angle vilebrequin, à un pas fin de 1° (soit 0.5° d’arbre à cames).

En sortie, plusieurs courbes sont calculées automatiquement :

On remarque une corrélation directe entre l’accélération, les forces appliquées, et la détection du décollement. Cependant, ce système repose sur des moyens de mesure lourds et automatisés. Un motoriste doit souvent travailler avec des relevés manuels, réalisés à intervalles plus larges (par ex. 5° de vilebrequin → 2.5° AAC) à l’aide d’une jauge à cadran.

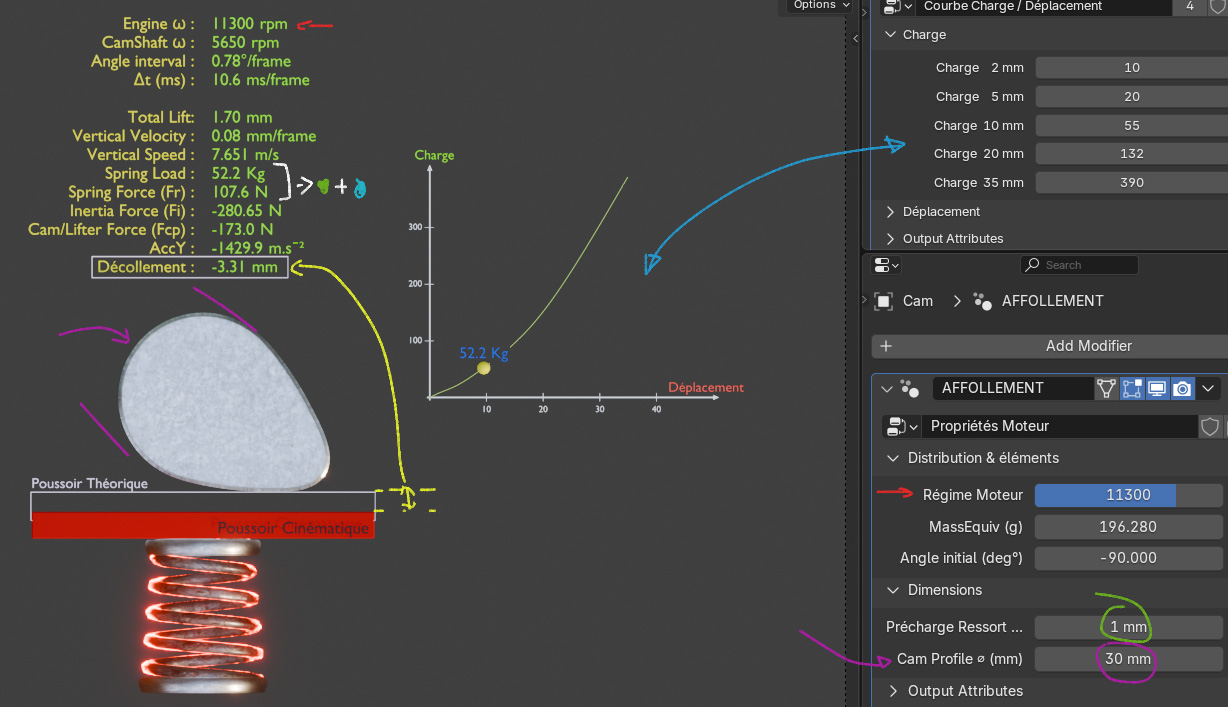

L’objectif est de comparer la force d’inertie générée par la soupape en mouvement avec la force de rappel disponible dans le ressort, afin de déterminer si un décollement (ou affolement de soupape) peut survenir. Les étapes de calcul sont détaillées ci-dessous :

À partir du pas d’angle constant de mesure :

où :

Approximée par les différences de vitesses entre deux intervalles successifs :

En tenant compte de la vitesse angulaire de l’arbre à cames :

L’accélération linéaire devient alors :

Pour une soupape de masse $m_{soup}$ :

Le ressort oppose une force de rappel composée de :

Le contact entre la came et le système soupape est assuré si :

Dans le cas contraire → apparition d’un décollage (valve float).

Afin d’interpréter le déséquilibre sous forme d’un écart de suivi (comme si la soupape ne respectait plus le profil imposé par la came), on définit :

Cette approche permet une vérification de premier ordre, mais il faut garder en tête :

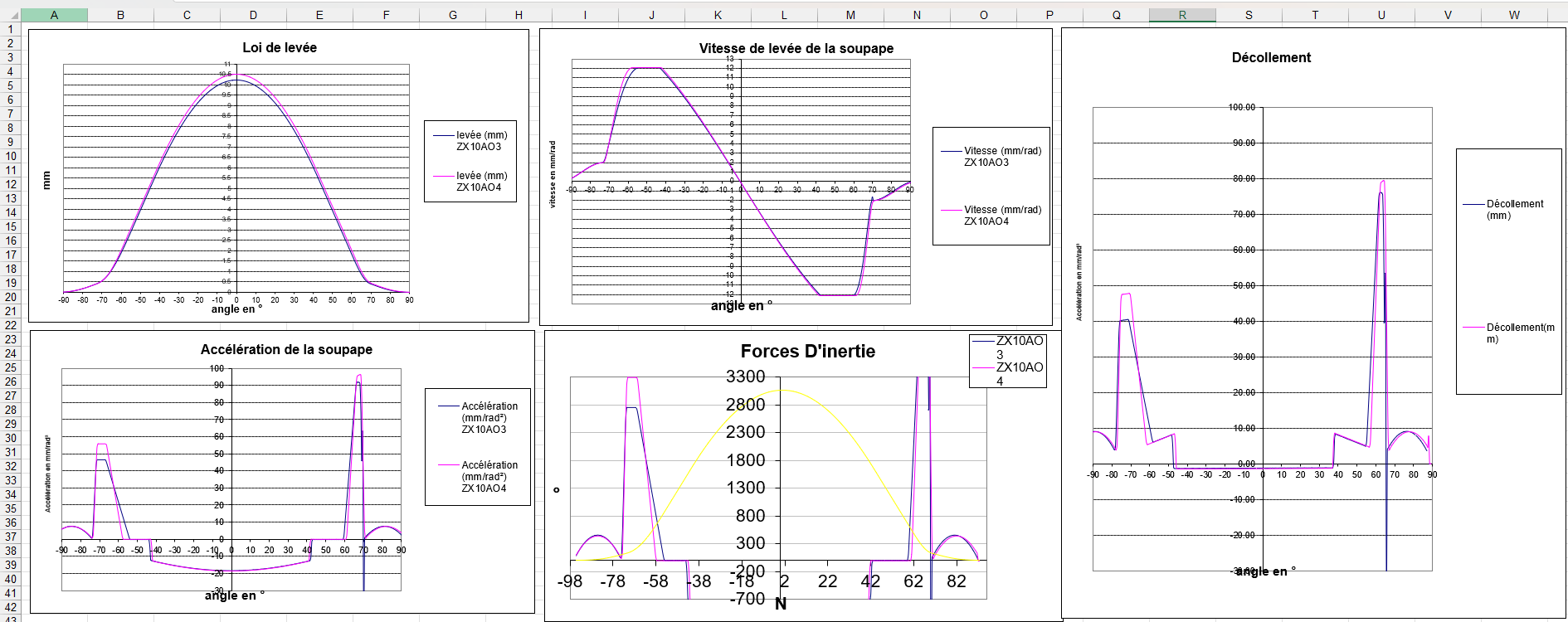

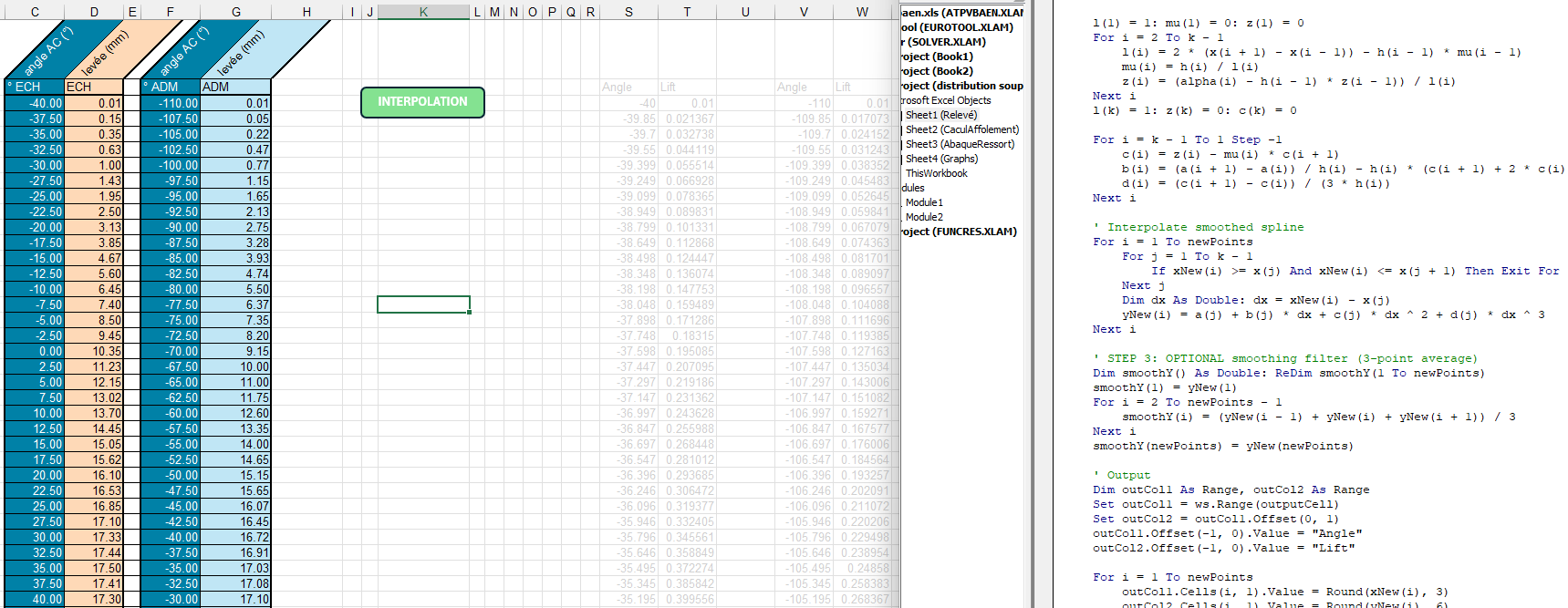

Comme les valeurs obtenues dans les graphiques précédents sont issues d’une machine de mesure spécialisée, j’ai dû adapter la méthode en travaillant sur des levées de soupapes mesurées à la main sur la culasse de la Saleen, relevées tous les 5° de vilebrequin. Cela réduit par 5 le nombre de points disponibles, et les erreurs induites à la main se répercutent fortement au moment du calcul des accélérations, générant des oscillations quasi illisibles.

Pour fiabiliser l’exploitation, j’ai utilisé une fonction d’interpolation lissée en VBA, permettant de passer de 60 points mesurés à 1000 valeurs simulées :

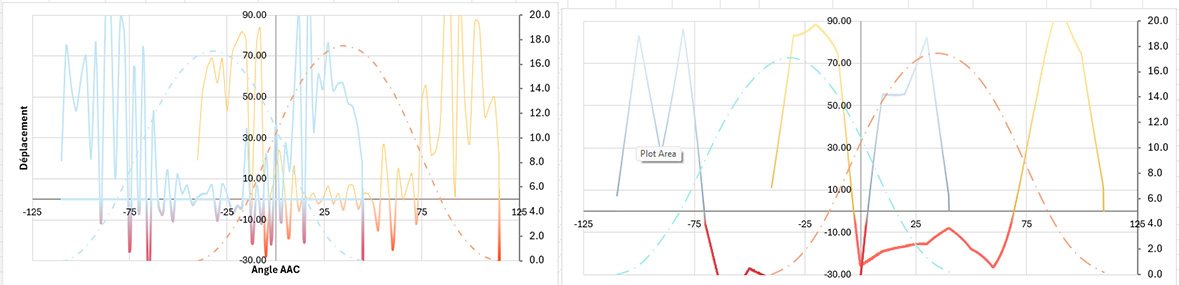

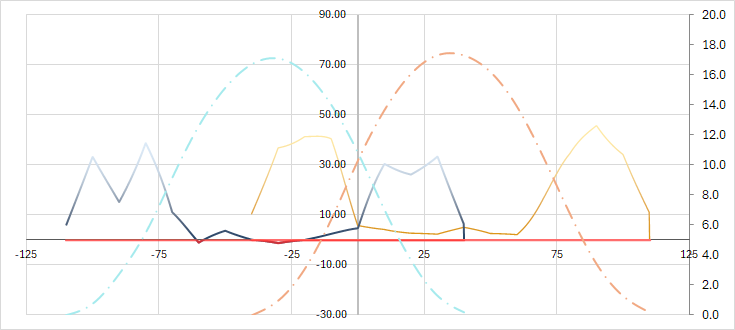

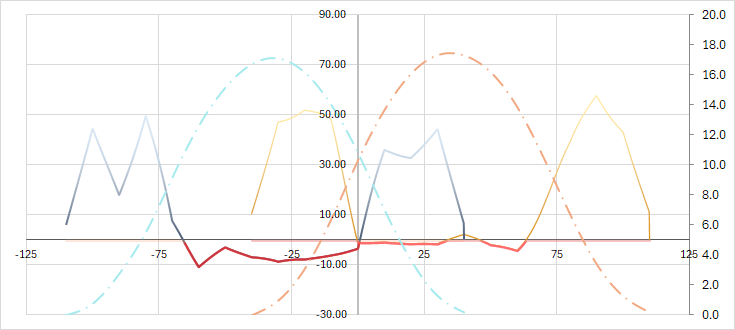

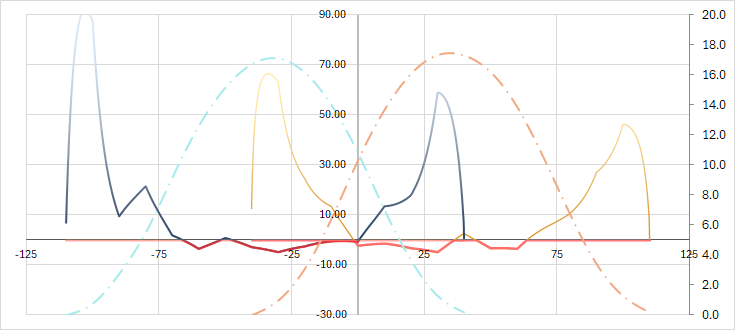

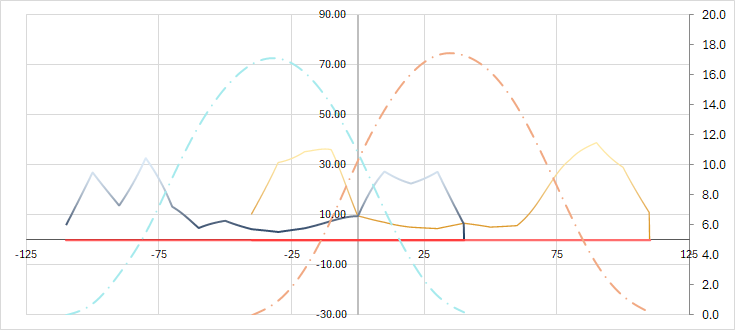

Ce lissage montre une différence nette de précision entre les deux jeux de données. Dans l’exemple ci-dessous, j’ai volontairement imposé un régime moteur irréaliste pour forcer un affolement et illustrer l’impact de l’interpolation :

L’outil permet aussi d’intégrer la précharge des ressorts en mm et leur abaque réelle, car tous ne suivent pas une loi strictement linéaire. La précharge est définie par :

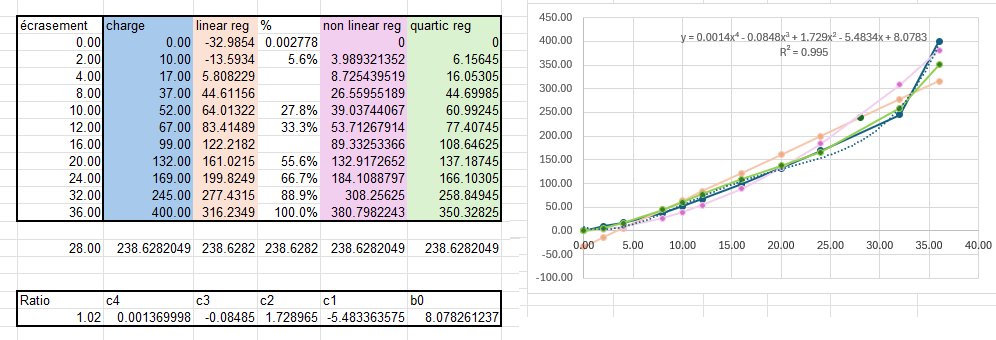

Une fonction de régression polynomiale d’ordre 4 calcule la raideur instantanée $K(l)$ pour chaque valeur de déplacement, afin d’approcher le plus fidèlement la courbe réelle :

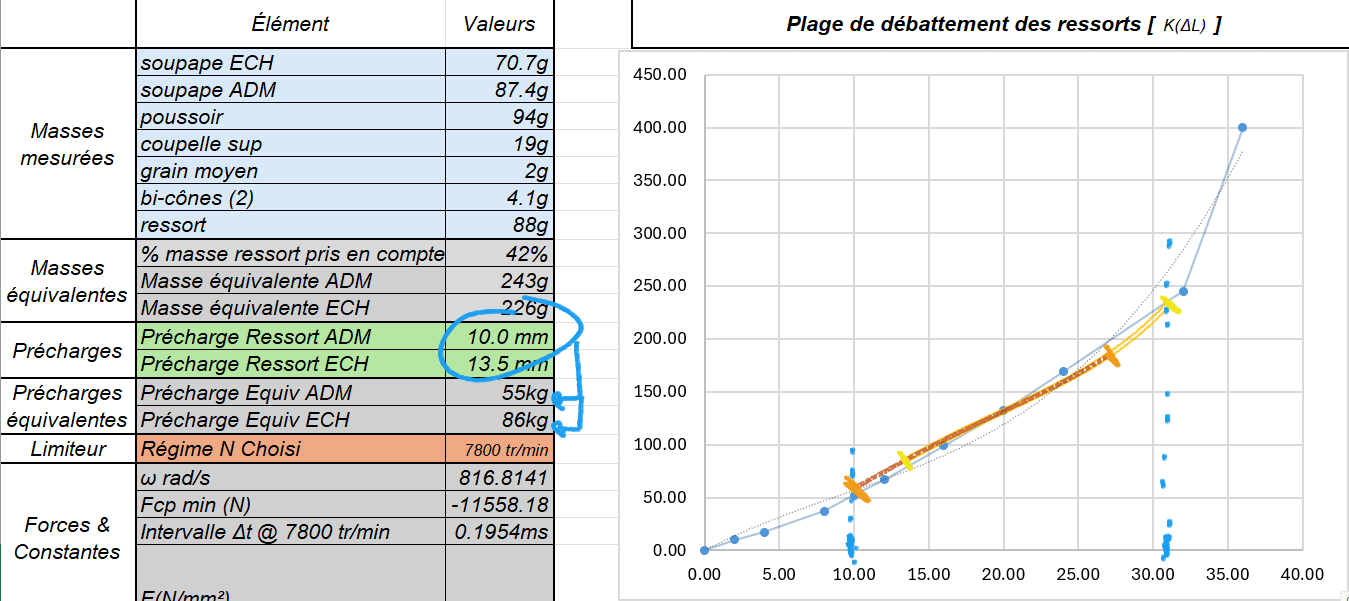

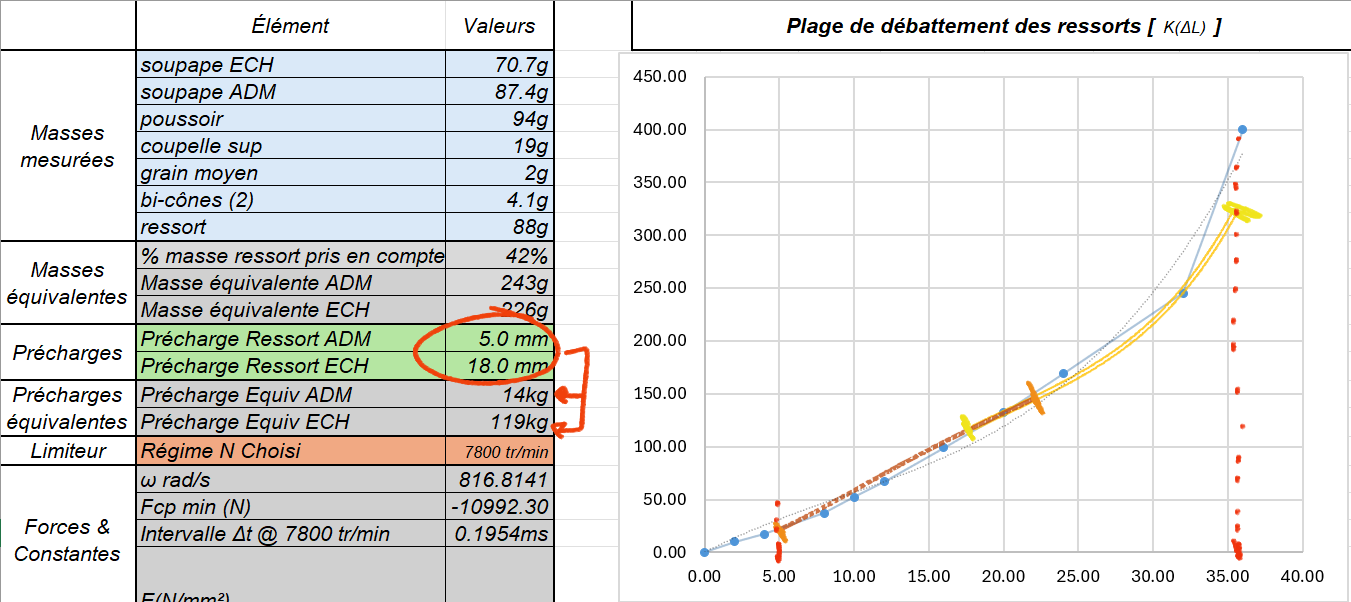

En haut de la feuille, un panneau de paramétrage permet d’entrer directement les masses mesurées, la précharge et le régime moteur, exemple :

Tarage actuel :

Tarage de test :

On distingue des plages d’utilisation différentes selon le tarage choisi dans la cinématique actuelle, influençant directement les forces exercées sur la soupape et donc le seuil de décollement.

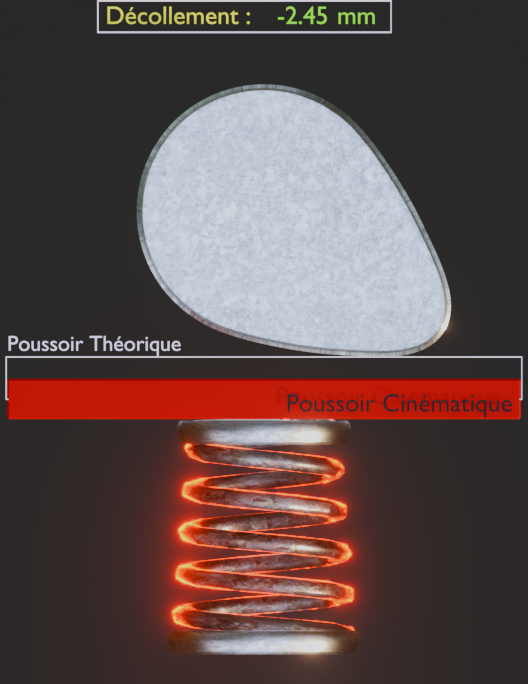

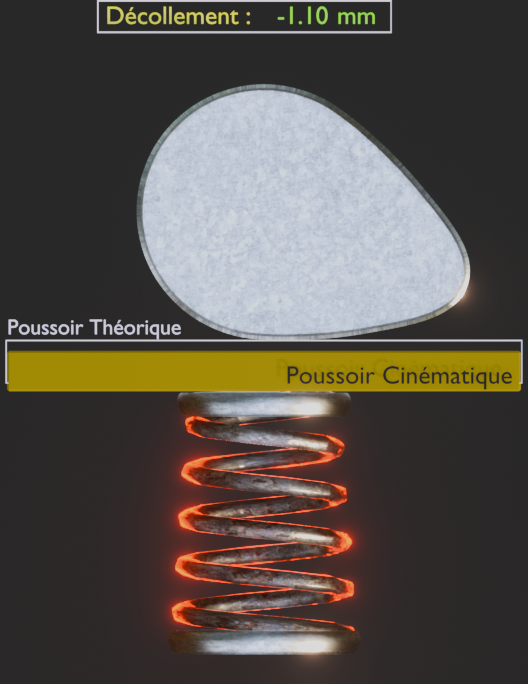

Lorsque la somme des forces ressort + inertie devient négative, le contact n’est plus assuré et un affolement de soupape apparaît. L’outil Excel traduit cela par :

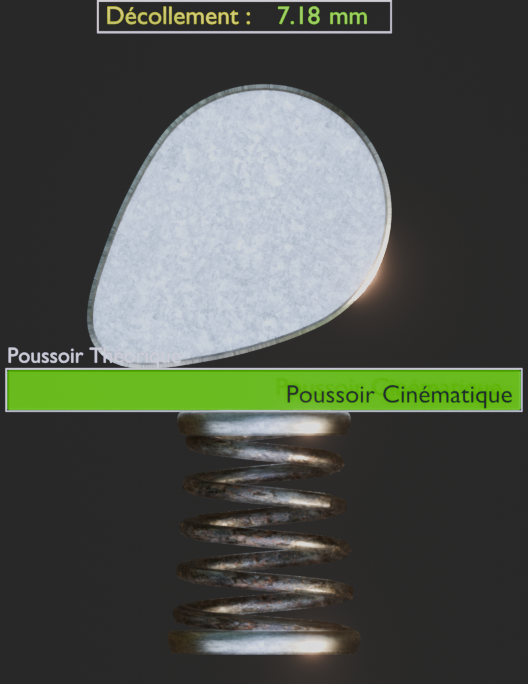

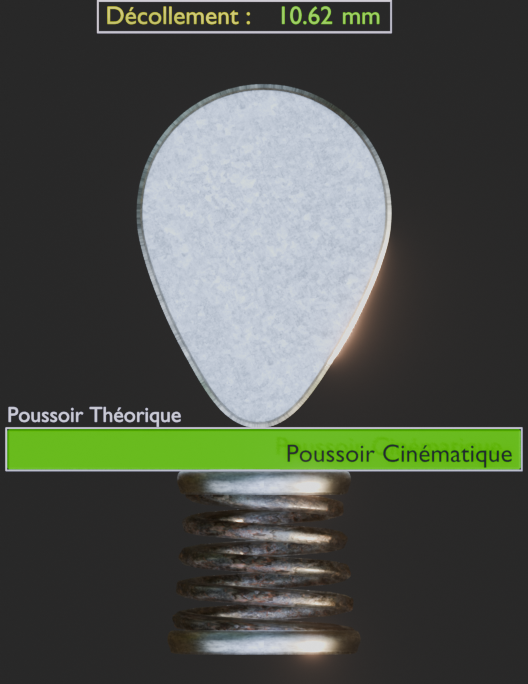

Quelques tests depuis les simples limites de réglage avec la précharge des ressorts et le régime maximal :

| Variables principales | Décollement (courbe illustrée) |

|---|---|

|

Régime : 8000 tr/min Précharge ADM : 10.0 mm (≈ 55 kg) Précharge ECH : 13.5 mm (≈ 86 kg) |

|

|

Régime : 9200 tr/min Précharge ADM : 10.0 mm (≈ 55 kg) Précharge ECH : 13.5 mm (≈ 86 kg) |

|

|

Régime : 7200 tr/min Précharge ADM : 2.0 mm (≈ 3 kg) Précharge ECH : 1.9 mm (≈ 3 kg) |

|

|

Régime : 7000 tr/min Précharge ADM : 10.0 mm (≈ 55 kg) Précharge ECH : 13.5 mm (≈ 86 kg) |

|

Cet outil Excel constitue un moyen simple et rapide de fiabiliser une estimation d’affolement, sans machine de mesure lourde et avec peu de valeurs de départ.

Ces limites tiennent à :

Mais cette méthode m’a permis de m’habituer à la cinématique complète de la distribution et de préparer la suite :

Une fonction de lissage un peu modifiée au départ peut aussi donner cette approche en sortie qui montre une fonctionnement zone à risque plutôt que des valeurs définies.

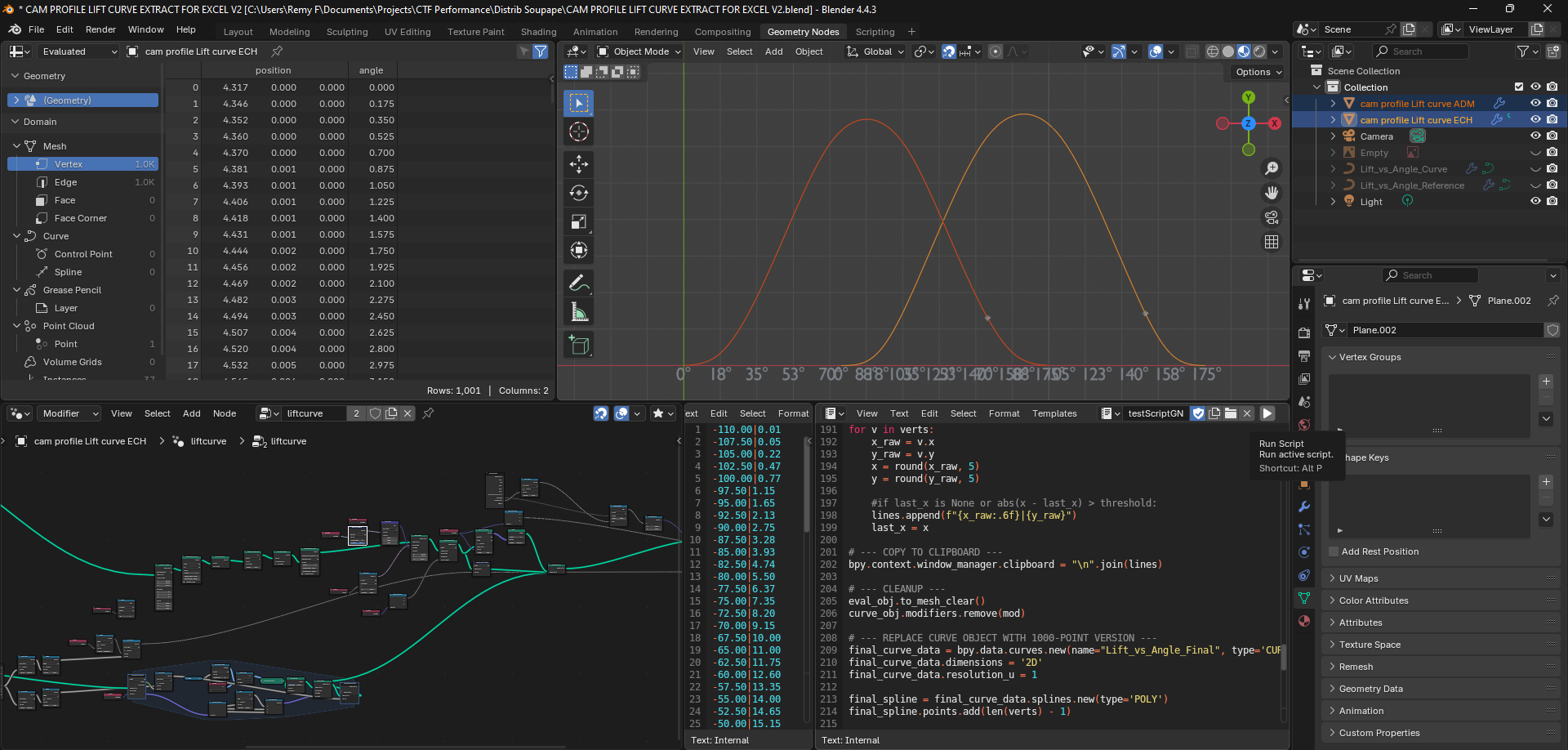

Ces recherches ont constitué la base de réflexion pour mon second outil, développé dans Blender. L’objectif : comparer les fonctions de calcul de lissage codifié avec un lissage géométrique, avec :

Mon logiciel Blender a été utilisé pour ce développement. C’est un logiciel de modélisation et d’animation open-source qui permet une approche paramétrique à l’aide de nœuds algorithmiques (Geometry Nodes) et de scripts Python.

j'ai formaté le tableau de relevé initial en type $\theta_{came} | h_{soupape}$ pour une interprétation dans un script python afin de placer les courbe de relevé d'Admission et d'Échappement dans ma scène.

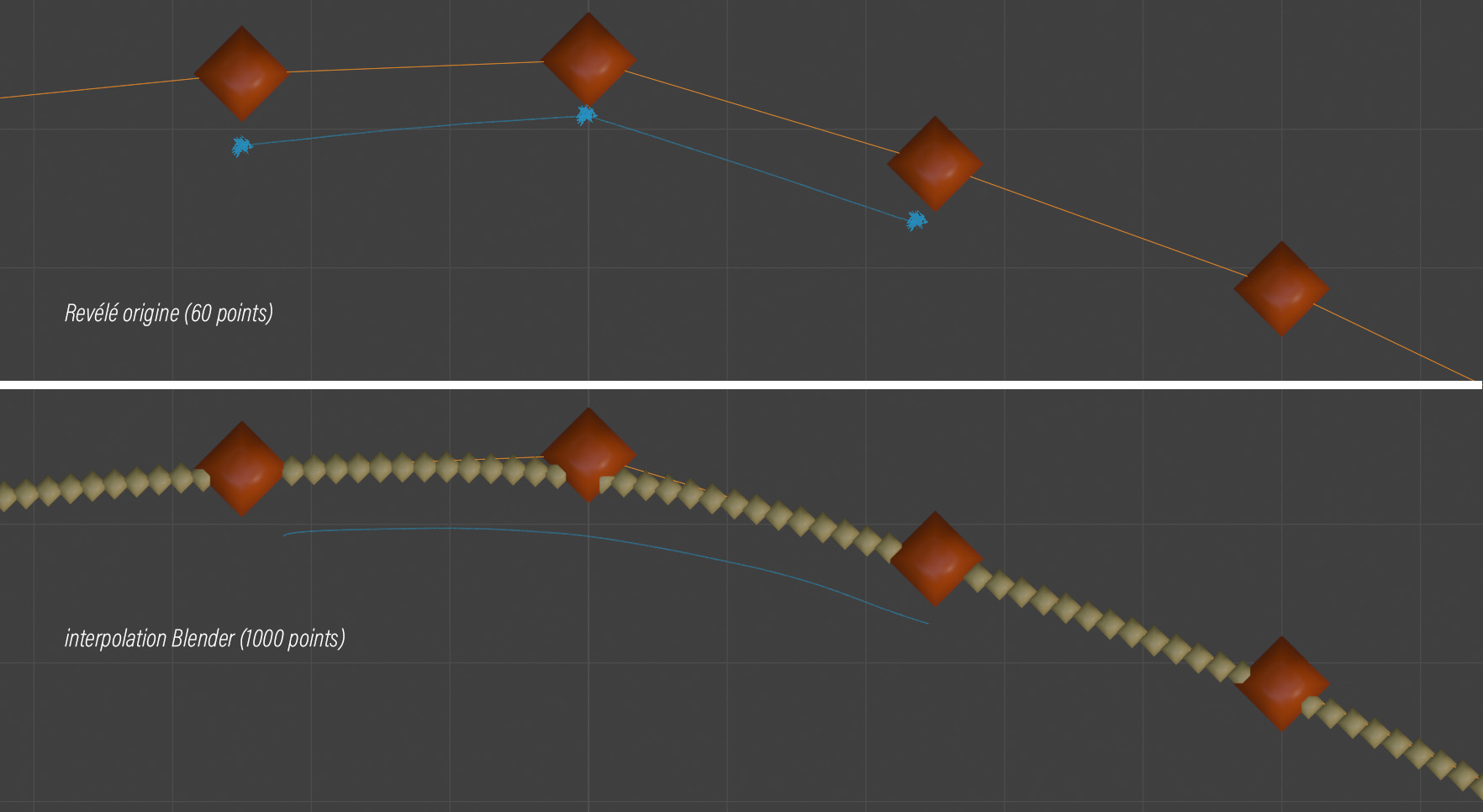

Exemple d’interpolation et de lissage dans Blender à partir des 60 points relevés.

Exemple d’interpolation et de lissage dans Blender à partir des 60 points relevés.

Les 60 mesures initiales de levée combinées à des fonctions internes pour générer une interpolation géométrique et étendre la résolution à 1000 points pour les repasser ensuite à Excel.

L'avantage est qu'à part la première et la toute dernière valeur, aucune des valeurs de sortie de correspond à celles en entrée, aussi bien en hauteur de déplacement qu'en angle. Ce qui implique que le lisage de la courbe ne cherche pas à repasser impérativement par les point initiaux comme le ferai un script

Les résultats étant cohérents une fois interprété dans Excel avec la même méthode, j’ai décidé de continuer en construisant une interface visuelle qui montrerait idéalement les objets mécaniques en mouvement, les points de contact visibles en temps réel, les limites de réglages mises en évidence (via des sliders interactifs) et surtout un profil de came généré automatiquement à partir des relevés initiaux.

L’outil fonctionnerait sur le principe de simulation du comportement des éléments en mouvement pendant un cycle ouverture / fermeture en prenant en compte la forme des objets pour en extraire un relevé "simulé" :

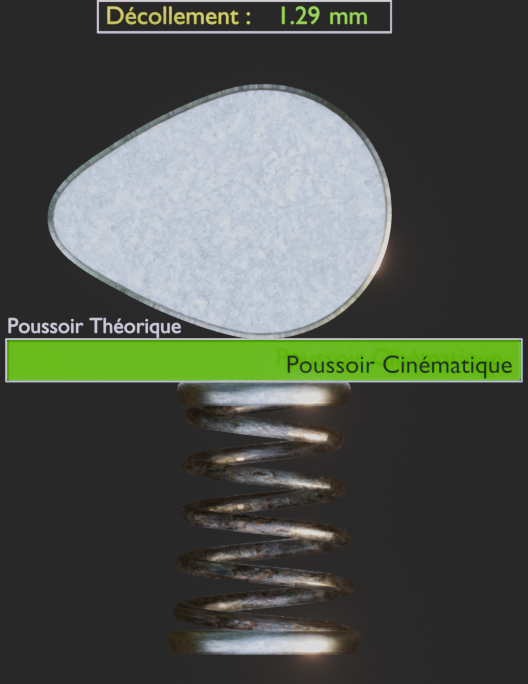

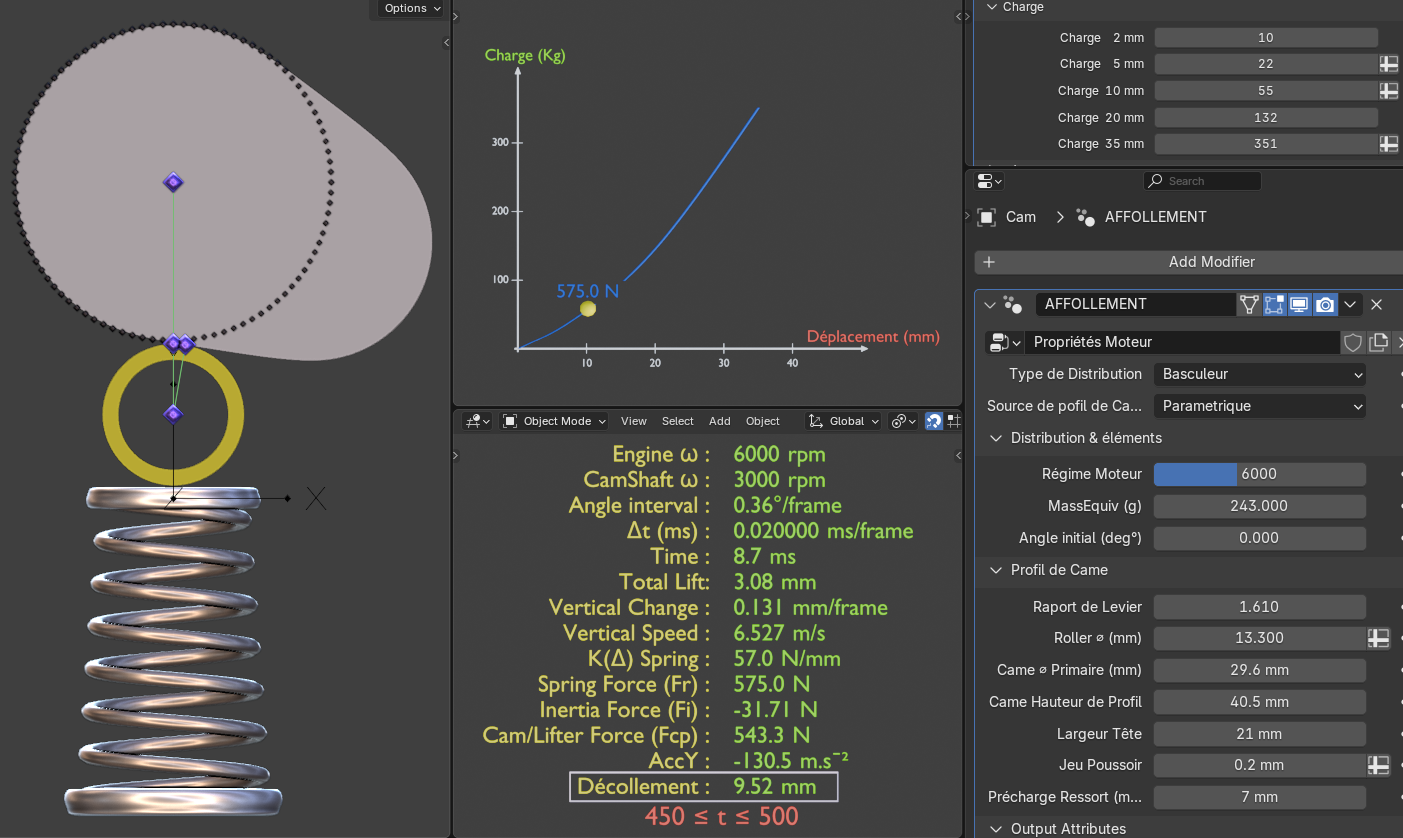

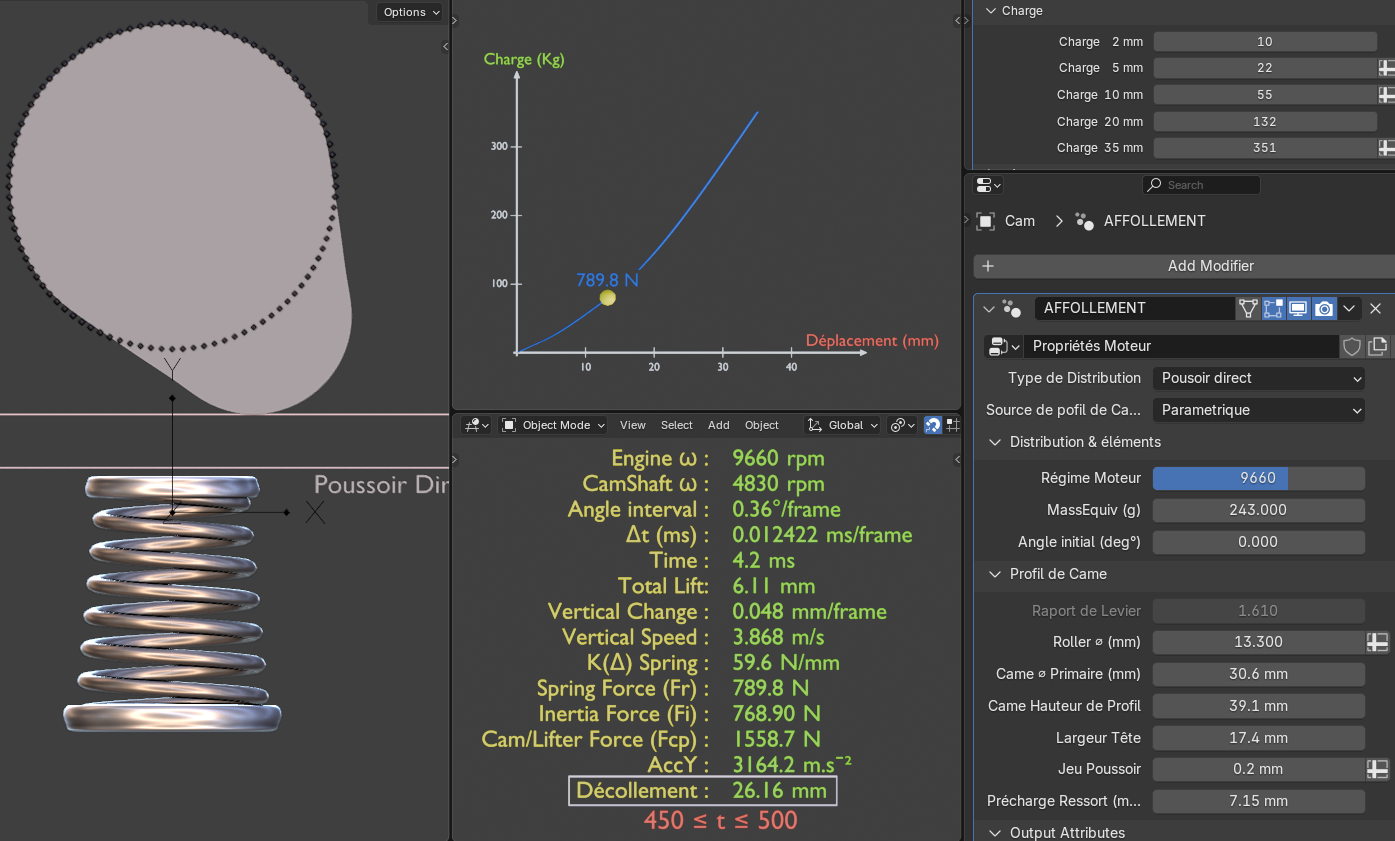

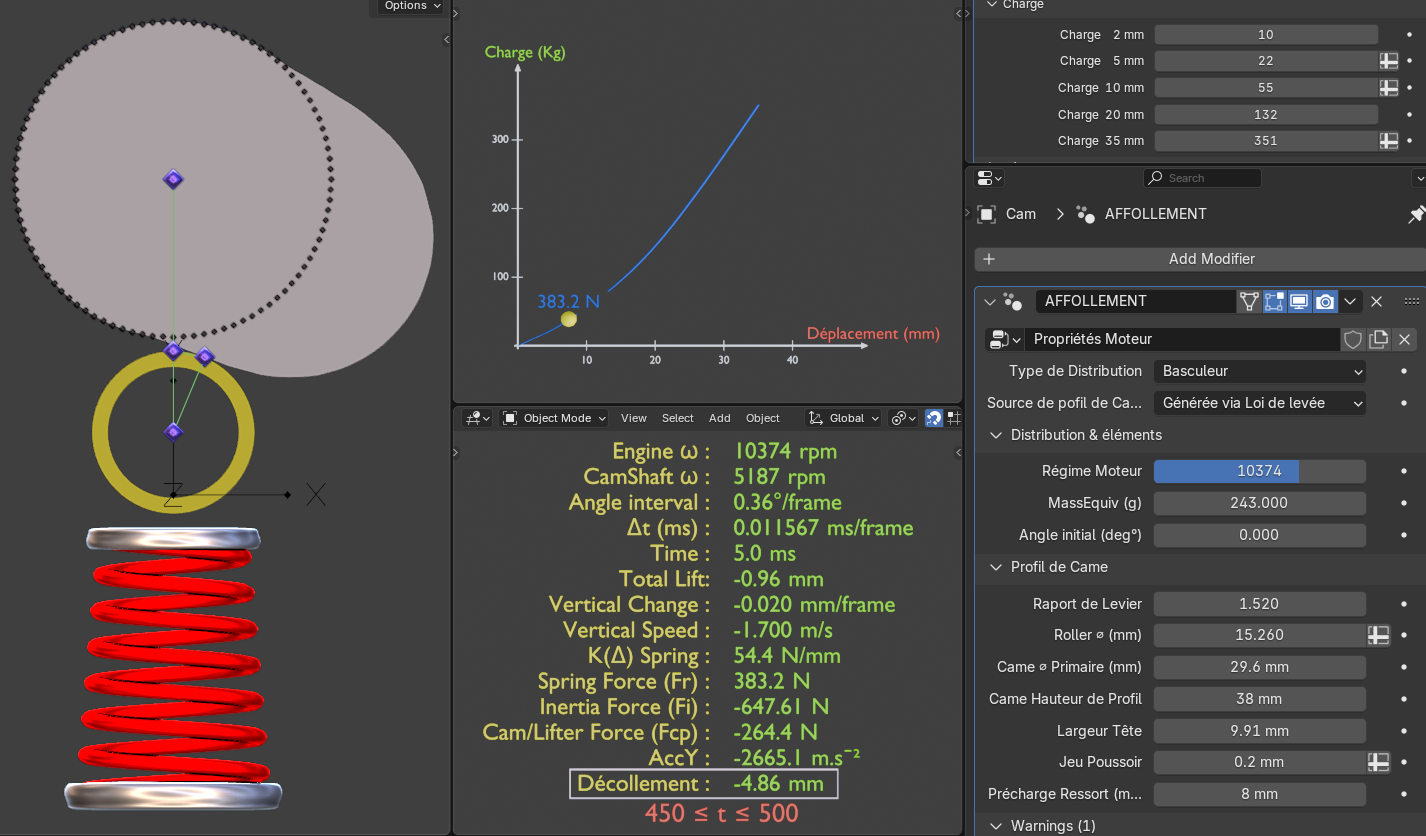

Première version fonctionnelle de l'outil en mode poussoir direct

L’outil obtenu permet une visualisation animée du système cinématique avec affichage en temps réel des valeurs, et la possibilité de modifier les paramètres à la volée pour effectuer des tests.

Cet usage est un détournement de Blender, qui n’est pas conçu à l’origine pour ce type de simulation. Mais cette démarche est typique du sport automobile (dériver les usages, jouer avec les limites) et elle reflète aussi ma culture de "geek" : détourner les outils pour explorer d’autres possibilités.

Lors de la soutenance orale, je montrerai une vidéo de capture d’écran. Pour le rapport papier, je propose de représenter le mouvement par une suite de clichés fixes, par exemple :

Séquence illustrant la cinématique came-poussoir avec mise en évidence du décollement (exagérée grâce à des valeurs aberrantes et un profil de came agressif).

Visualiser les éléments et voir un comportement de ressort changer en fonction des paramètres d'entrée est vraiment un plus pour la compréhension de la dynamique.

Un point fort de ce travail est l’implémentation algorithmique permettant :

Cette approche montre clairement que les mêmes réglages initiaux (masses, raideur, régime) peuvent conduire à un affolement dans un des cas et peut_être pas dans un autre, uniquement à cause de la cinématique choisie.

Comparaison visuelle : différentes configuration parmi une même interface.

Les étapes de calculs à travers les dérivées premières et secondes, qui correspondent respectivement à la vitesse et à accélération ont engendré beaucoup de difficultés pour obtenir des résultats fiables sur lesquels s'appuyer. Du bruit, des artefacts où les mathématiques n'ont pas suffi pour valider de réponse claires.

Lors de la visualisation des courbes sur l'outil Excel, même en affinant et en lissant les courbes initiales relevée à la main, par le bais de formules mathématique, n'ont pas aidé à visualiser les forces correctement : le moindre détail sur l'ensemble du profil pouvait rendre l'interprétation impossible.

L'outil de correction des courbes de levée à travers un objet "curve" sur Blender et arbres d'opérations nodales dans Geometry Nodes m'a permis de "resampler" le déplacement mais aussi de redistribuer les abscisses (angle de rotation) de manière ajustée par rapport à la courbe matérialisée dans un espace 3D.

L'outil de visualisation matérielle et mécanique des objets en mouvement a été le moyen expérimenter de manière visuelle le comportement des éléments de distribution pour les faire fonctionner dans une plage respectable. l'avantage est que la "détermination" du décollement puisse se faire depuis un relevé de déplacement ou sans. Il y a cependant des mesures à faire sur les objets physiques qui peuvent aller à l'encontre de réflexions purement théoriques.

Comme tout processus de développement, l'incorporation de nouvelles fonctionnalités et possibilités sont la source de nouveaux bugs qui peuvent être utiles pour sécuriser une théorie, mais qui engendrent le plus souvent la casse du système complet.